锅炉房软化水系统

锅炉房软化水系统电气控制要求

一、自动化控制系统及电气系统说明

1 自动控制系统

(1) 控制系统概述

根据工程的要求,本工程自动控制系统选用德国SIEMENS公司的S7-300 PLC系统实现《锅炉脱碱软化水处理设备及反渗透脱盐水处理设备》的自动控制和自动运行。

S7-300系统是目前国际上被广泛使用的一种通用型PLC,能适合自动化工程中的各种应用场合。模块化、无排风扇结构、易于实现分布式的配置、以及用户易于掌握等特点,使得S7-300成为一种既经济又切合实际的解决方案。

(2)全集成自动化思想

随着自动化技术的不断发展和计算机技术的飞速进步,今天的自动化控制概念也发生了巨大的变化。在传统的自动化解决方案中,自动化控制实际上是由各种独立的、分离的技术和不同厂家的产品来搭配起来的,比如一个大型工厂经常是由过程控制系统、可编程控制器、上位监控计算机、SCADA系统和人机界面产品共同进行控制。为了把所有这些产品组合在一起,需要采用各种类型和不同厂商的接口软件和硬件来连接、配置和调试。

全集成自动化思想就是用一种系统完成原来由多种系统搭配起来才能完成的所有功能。应用这种解决方案,可以大大简化系统的结构,减少了大量接口部件,应用全集成自动化可以克服上位机和工业控制器之间,连续控制和逻辑控制之间,集中与分散之间的界限。

同时,全集成自动化解决方案还可以为所有的自动化应用提供统一的技术环境,这主要包括:

统一的数据管理

统一的通信

统一的组态和编程软件

基于这种环境,各种各样不同的技术可以在一个用户接口下,集成在一个有全局数据库的总体系统中。所以技术人员可以在一个平台下对所有应用进行组态和编程任务。由于应用一个组态平台,培训和工程变得简单,费用也大大降低。

(3) PROFIBUS现场总线

PROFIBUS用于现场控制及检测采集单元的数据交换。PROFIBUS现场总线是基于国际标准EN50170的开放的现场总线,采用令牌调度原理进行数据通讯,主要包括最高波特率可达12M的高速总线PROFIBUS-DP(H2)和用于过程控制的本安型低速总线PROFIBUS-PA(H1)。DP和PA的完美结合使得PROFIBUS现场总线在结构和性能上优越于其他现场总线。PROFIBUS既适合于自动化系统与现场信号单元的通讯,也可用于能直接连接带有接口的变送器、执行器、传动装置和其它现场仪表及设备,对现场信号进行采集和监控,并且用一对双绞线替代了传统的大量的传输电缆。大量节省了电缆的费用,也相应节省了施工调试以及系统投运后的维护时间和费用。根据统计,使用PROFIBUS可以使工程总造价降低20-40%。

(4)基于全集成自动化思想的过程控制系统S7-300

随着工业自动化过程控制理论和计算机技术的迅猛发展,以及对工业自动化过程控制系统的可靠性、复杂性、功能的完善性、系统的可维护性、人机界面的友好性、数据的可分析可管理性等各个方面都提出了愈来愈高的要求, 同时也为工业自动化过程控制系统的发展指明了方向:

• 系统之间的横向数据交换日益增加。

• 系统与管理层和现场仪表级的数据交换日益增加,

• 现场总线的应用越来越广泛,

• 厂商的产品日益开放,通过OPC、SQL等技术使得不同系统之间的准确、高速、大量的数据交换得以实现。

• 全集成,一体化的解决方案。

因此,传统的PLC系统已经不能满足90年代自动化过程控制系统的设计标准和要求,S7-300过程控制系统就是在这种形势下开发的新一代过程控制系统,它是一个全集成的、结构完整、功能完善、面向整个生产过程的过程控制系统。

S7-300过程控制系统具备了以下几个方面的特点:

高度的可靠性和稳定性

集中的,从上到下的组态方式

能灵活、可靠地嫁接于老系统

集中的,友好的人机界面

开放的结构,可以同管理级进行通讯

同现场总线技术融为一体

本方案设计S7-300采用优秀的上位机软件WinCC作为操作和监控的人机界面,利用开放现场总线和工业以太网实现现场信息采集和系统通讯,采用S7自动化系统作为现场控制单元实现过程控制,以灵活多样的分布式I/O接收现场传感检测信号。

S7-300是基于全集成自动化思想的系统,其集成的核心是统一的过程数据库和唯一的数据库管理软件,所有的系统信息都存储于一个数据库中而且只需输入一次,这样就大大增强了系统的整体性和信息的准确性。

S7-300的通讯系统采用的是工业以太网和PROFIBUS现场总线。工业以太网用于系统与控制站之间的数据通讯;PROFIBUS用于控制站与I/O之间以及现场过程、控制设备之间的通讯。

S7-300采用符合IEC-1131-3国际标准的编程软件和现场设备库,提供连续控制、顺序控制及高级编程语言。现场设备库提供大量的常用的现场设备信息及功能块,可大大简化组态工作,缩短工程周期。S7-300具有ODBC、OLE等标准接口,并且应用以太网、PROFIBUS现场总线等开放网络,从而具有很强的开放性,可以很容易地连接上位机管理系统和其它厂商的控制系统。

(5)自动控制

①硬件 硬件组成如下

系统硬件 包括1台触摸屏主控台和1套可编程控制器(西门子S7-300)构成的控制网络。

各种检测控制仪表及控制阀门。

②软件 软件组成如下:

PLC应用软件: 选用西门子STEP7 V5.3编程软件。

触摸屏组态软件: 选用WinCC Flexble2005组态软件。

③特点

根据系统的实际运行情况及工艺要求,设计采用目前国内外先进并成熟的SCADA控制系统。

PLC结合现场触摸屏直接控制现场设备并采集现场全部的模拟信号和开关 信号,上位机通过通信电缆并按照相应的标准协议与PLC建立通信。

系统实现制备脱碱水流量瞬时值及累计值的数据采集及记录;

系统实现制备软化水流量瞬时值及累计值的数据采集及记录;

系统实现中间水箱、软化水箱、脱盐水箱液位的在线检测及控制;

系统实现中间水箱PH值的在线检测及通过PH值处理系统的自动运行和自动控制;

系统实现加药箱液位的实时监测及控制;

系统实现各水泵的自动/手动控制及运行状态监控;

由于PLC有很强的可扩展性,以后增加控制任务时,无需再增加整个PLC系统,只需通过扩展电缆连接相应的扩展模块就可以了,大大增强了系统的性能价格比。

9.3.2 系统功能简介

(1)锅炉水脱碱、脱硬软化处理子系统功能简介

锅炉水脱碱、脱硬软化处理系统配置手动、自动和强制再生三种控制方式:

(1)手动控制方式:

系统在手动方式下,根据现场参数设定进行系统的控制。在流量控制模式下,设定了产水量后,PLC将根据设定的程序,向各阀发布指令,自动完成各个阀门的开关,从而实现出水、反洗、再生、置换、正洗、待机等各个工作过程。

当流量计出现故障时,系统应能够手动切换至时间控制模式:在该模式下,根据水压基本恒定情况下的产水量与时间的线性关系,将流量信号切换为时间信号,控制流程同流量控制模式。

(2)自动控制模式:

系统在自动控制模式下,根据主控台的参数设定,进行系统控制,控制过程与手动方式相同。

(3)强制再生模式:

在脱碱、软化水处理装置的运行过程中,若出水水质不合格而需要对树脂重新再生时,可使用强制再生程序。在该模式下,按下强制再生按钮,系统将由工作状态自动转为反洗状态,并按设定程序及时间顺序完成再生、置换、正洗、待机等工步,完成强制再生过程后转入自动运行状态。

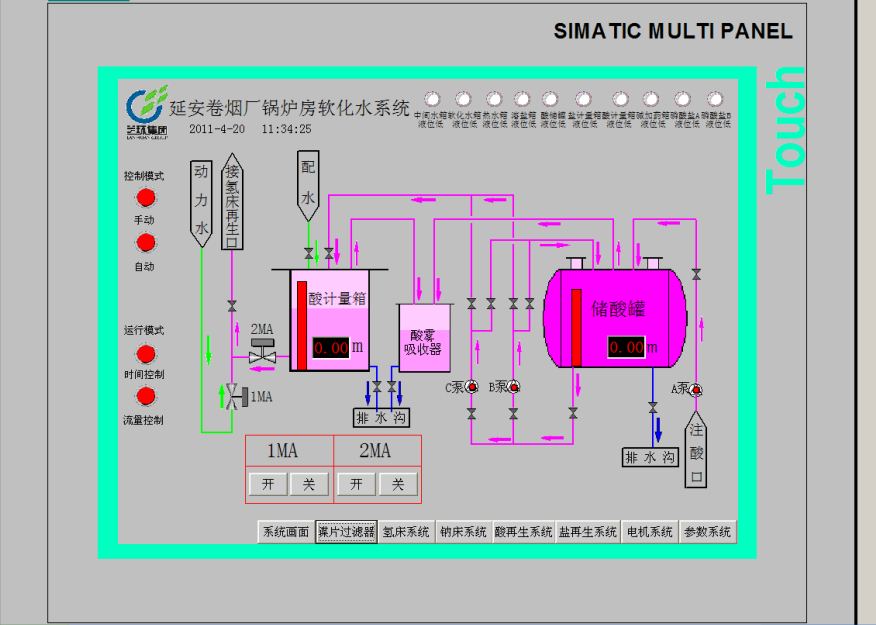

(2)氢离子交换器系统(脱碱处理)水处理单元控制说明

氢离子交换器系统(脱碱处理)由三台氢离子交换器以及盐酸贮槽、酸计量箱、酸输送泵、酸再生泵和脱气塔及风机所组成;氢离子交换器每个具有6个电动阀门;酸计量箱有液位开关、进口出口电磁阀;中间水箱备有液位传感器和PH值传感器;每个氢离子交换器由5个工序够成一个工作循环,按累积流量控制原则自动运行,并具有“单机运行”、 “三罐联机交替运行”的运行模式。要求本氢离子交换器通过PLC等手段控制相应的泵、阀、风机以实现过程工艺控制要求,并备有标准通讯接口与上位机进行通讯,并可以接受上位机的控制。

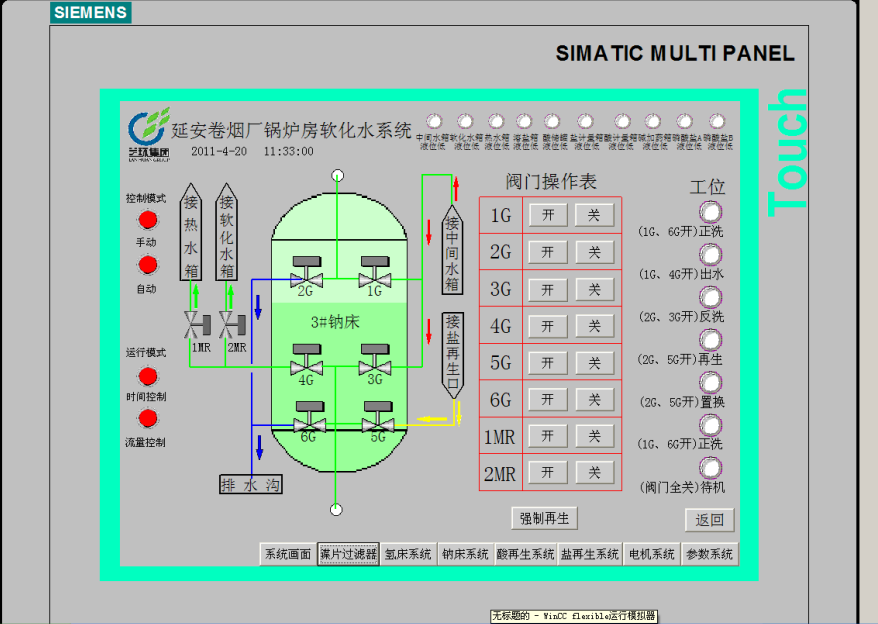

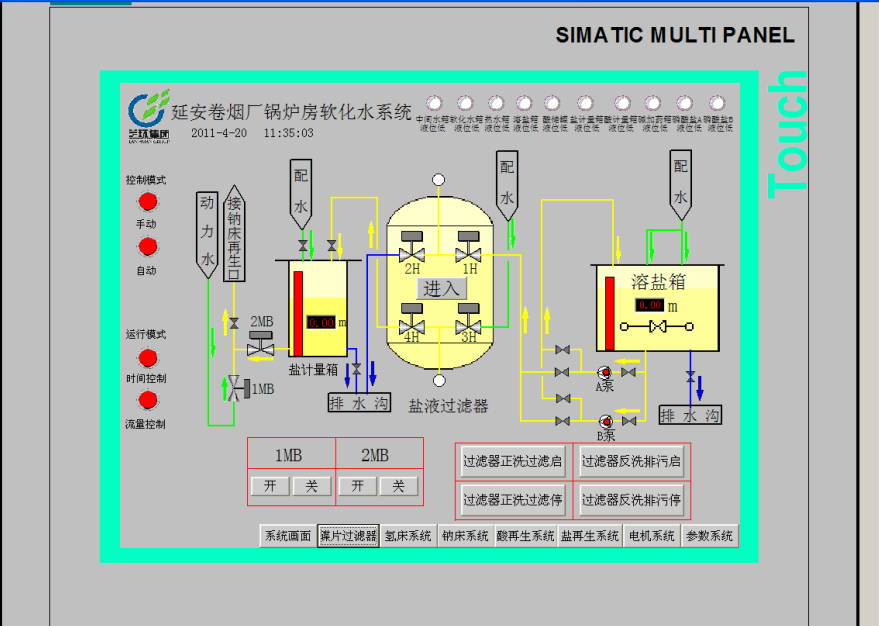

(3)钠离子交换器系统(软化处理)水处理单元控制说明

钠离子交换器系统(软化处理)由三台钠离子交换器以及盐液箱、盐计量箱、盐输送泵、盐液过滤器、盐再生泵所组成;钠离子交换器每个具有6个电动阀门;盐液箱具有液位开关、进水和回流电磁阀;盐计量箱有液位传感器、进口出口电磁阀等控制元件;每个钠离子交换器由5个工序够成一个工作循环,按流量控制(或时间控制)原则自动运行或手动运行,并具有“单机运行”、 “三罐联机交替运行”的运行模式。要求本钠离子交换器通过PLC等手段控制相应的泵、阀以实现过程工艺控制要求,并备有标准通讯接口与上位机进行通讯,并可以接受上位机的控制。

(4)运行模式说明

氢离子交换器系统、钠离子交换器系统运行具有三种模式:

⑴单机运行。

⑵三罐联机交替运行模式。

⑶强制再生模式

三罐联机交替运行模式(三台运行)时:要求三台交换器中两两组合循环交替运行,不要总是固定其中两台运行(人为选择和某一罐故障时除外);备用某一台故障后可自动选择另外一台投入运行。

单机运行要求可自动也可手动控制:⑴自动:选择任一工序,按启动按钮交换器自动运行至待机,无选择,启动则从出水开始;⑵手动:不受时间或流量限制,可点动步进控制。

自动运行:两用一备模式下,由任意一台启动运行至设定累计出水流量的一半(或出水工序时间的一半)时,自动启动另一台,然后双机共同运行;直至其中一台出水工序结束时自动启动另一台,如此自动循环。

9.3.3 系统硬件配置说明

(1) 315-2DP控制器:

CPU采用315-DP处理器,该CPU具有多DP接口,可以方便地与编程器、HMI、以及其它的控制站通过PROFIBUS-DP方式进行通讯,除中央处理器机架外,还可通过扩展连接模块扩展3个I/O机架,系统可配置最大数字量通道16384个,最大模拟量通道1024个。

本方案中配置了一个中央处理器机架和一个I/O扩展机架。

(2) I/O模块的配置:

系统的I/O模块采用S7-300系列的常用模块,分别是数字量输入、输出;以及模拟量输入和输出模块,具体型号分别为:

32点数字量输入模块:6ES73211BL000AA0。本方案共配置了12块,计384点;

32点数字量输出模块:6ES73221BL000AA0。本方案共配置了6块,计192点;

8点模拟量输入模块:6ES73317KF020AB0。本方案共配置了3块,计24点;

8点模拟量输出模块:6ES73325HF000AB0。本方案共配置了3块,计24点;

以上配置按10%预留量计算。

(3)人机接口界面(HMI)

系统的人机接口界面(HMI)采用SIEMENS公司的MP370触屏操作面板,具体型号为6AV65450DA100AX0;12英寸、256色、分辨率800*600。

人机接口界面安装在控制室的PLC机主控柜上,用于对整个工艺过程的监视及操作功能。

9.3.4 应用软件组态

(1) 控制方案的组态

工程师站采用移动性能好的笔记本电脑(本方案不包括),用于修改控制策略,完成系统功能组态,同时也可用于在系统调试时对PLC程序的在线监视。PLC的组态软件采用SIEMENS公司的STEP7软件。

(2) 人机接口界面的组态

人机接口界面的组态软件采用SIEMENS公司的Wincc flexible软件。

(3) 直流电源

24V直流电源采用SIEMENS公司的SITOP电源,电源容量为20A,用于系统的I/O模块以及24V中间继电器和外接仪表供电。

(4)PLC机主控柜

本方案中设置一面PLC机柜,机柜采用威图公司的产品,尺寸为2200*800*800,柜内中间继电器采用OMRON产品,空开采用梅兰日兰的产品,端子采用菲尼克斯的产品。

9.4 电控部分

根据工程的要求,在低压电控设备中所使用的断路器、接触器、热继电器、转换开关、按钮、指示灯等以及380VAC的中间继电器采用国际知名的ABB、施耐德或西门子公司的产品。

(1) 低压电控柜(120)

设置一台现场控制柜,控制柜的尺寸为2200*800*800,用于3台15KW电机的就地控制,电机采用变频控制,变频器为国际知名丹佛斯VLT6000系列产品,除此之外还有与回路配套使用的断路器、转换开关、按钮、指示灯等。变频器采用配套的内置输入输出电抗器、滤波器,满足辐射标准EN55011 A级和B级,柜内安装,防护等级IP20,安装在现场的控制柜内,配置PROFIBUS—DP网卡(Profibus-DP通讯协议),变频器配套液晶操作显示面板,具备就地/检修/中控控制三种模式。

(2)低压电控柜(118)

设置一台现场控制柜,控制柜的尺寸为2200*800*800,用于3台11KW电机的就地控制,电机采用变频控制,变频器为国际知名丹佛斯VLT6000系列产品,除此之外还有与回路配套使用的断路器、转换开关、按钮、指示灯等。变频器采用配套的内置输入输出电抗器、滤波器,满足辐射标准EN55011 A级和B级,柜内安装,防护等级IP20,安装在现场的控制柜内,配置PROFIBUS—DP网卡(Profibus-DP通讯协议),变频器配套液晶操作显示面板,具备就地/检修/中控控制三种模式。

另外现场使用的开关电动阀的中间继电器也安装在此柜中。

(3)低压电控柜(127、129)

设置一台现场控制柜,控制柜的尺寸为2200*800*800,用于5台3KW水泵电机的就地控制(2台输盐泵、3台输酸泵)和1台风机电机的控制,电机采用直接启动,回路中的配套设备有断路器、接触器、热继电器、转换开关、按钮、指示灯等。

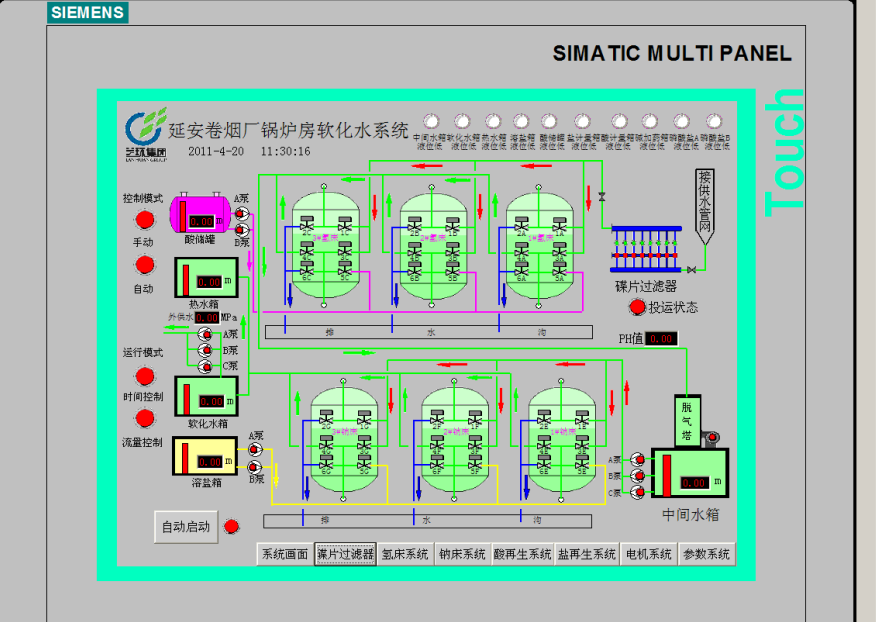

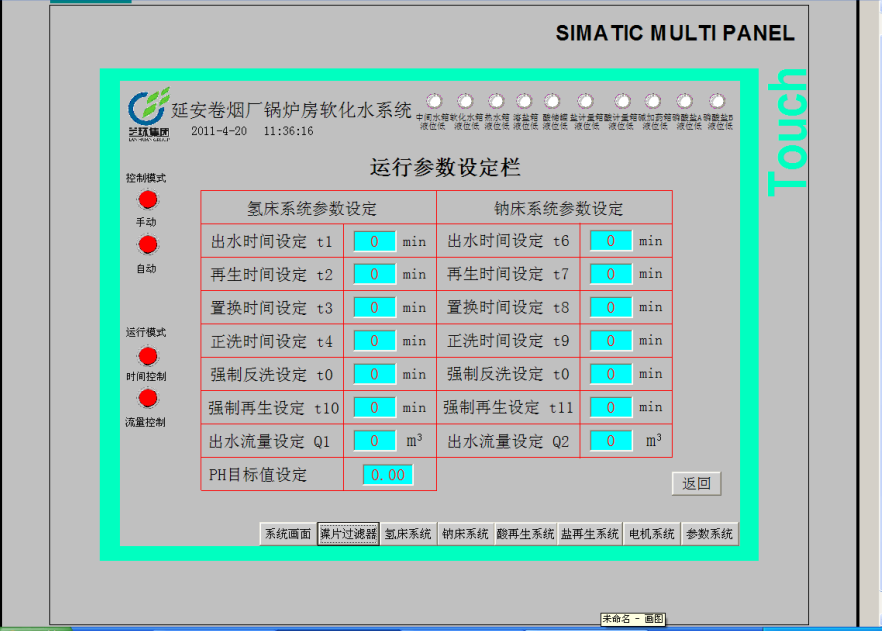

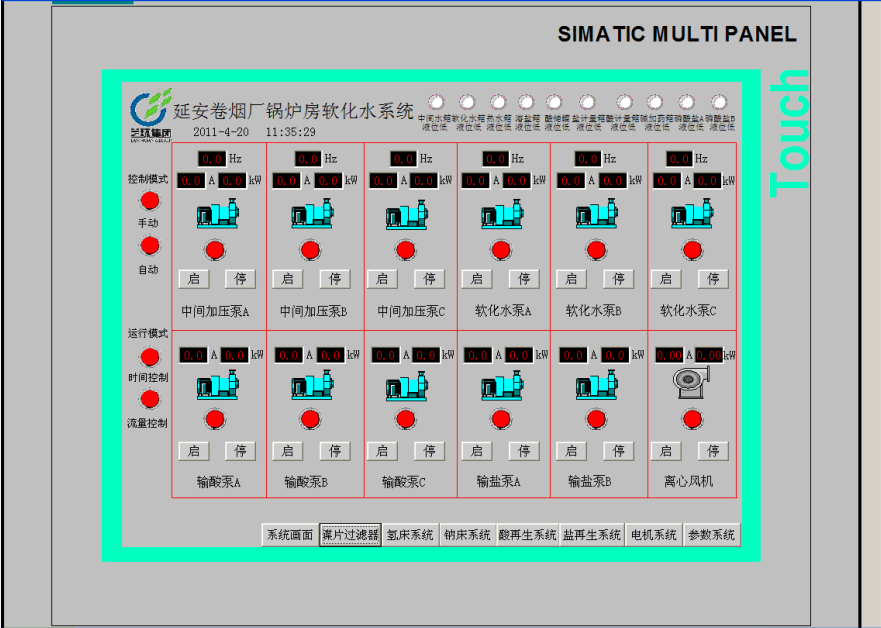

触摸屏画面

流程1

流程2

流程3

流程4

运行参数

操作画面